1. ¿Qué es MBBR y MBBR en forma completa?

2. Diseño del proceso MBBR.

2.1 Introducción del portador de biopelículas.

2.2 Eliminación de sustancias carbonosas.

2.3 Diseño de MBBR de alta carga.

2.4 Diseño de carga convencional MBBR.

2.5 Diseño de MBBR de baja carga.

2.6 Nitrificación de la tecnología MBBR

2.7 Desnitrificación del tanque MBBR

2.7.1 Reactor de biopelícula de lecho móvil con predesnitrificación

2.7.2 Reactor de biopelícula de lecho móvil con posdesnitrificación

2.7.3 Reactor de biopelícula de lecho móvil combinado pre/post desnitrificación

2.7.4 Agitación de la desnitrificación

2.8 Preprocesamiento

2.9Separación sólido-líquido de MBBR

2.10 Consideraciones al diseñar MBBR

2.10.1 Caudal de desplazamiento MBBR (caudal horizontal)

2.10.2 Problemas con la espuma del tanque MBBR

2.10.3 Despacho de la plataforma portadora y almacenamiento temporal

1. ¿Qué es MBBR y MBBR en forma completa?

Durante los últimos 20 años, el reactor de biopelícula de lecho móvil (MBBR) ha evolucionado hasta convertirse en un proceso de tratamiento de aguas residuales simple, robusto, flexible y compacto. Se han utilizado con éxito diferentes configuraciones de MBBR para la eliminación de DBO, la oxidación de amoníaco y la eliminación de nitrógeno, y pueden cumplir diferentes criterios de calidad de efluentes, incluidas estrictas limitaciones de nutrientes.

El reactor de biopelícula de lecho móvil utiliza plástico especialmente diseñado como portador de biopelícula y, mediante agitación por aireación, el líquido

El portador puede suspenderse en el reactor mediante reflujo o mezcla mecánica. En la mayoría de los casos, el soporte se llena entre 1/3 y 2/3 del reactor. La versatilidad del MBBR permite al ingeniero de diseño utilizar su imaginación al máximo. La principal diferencia entre el MBBR y otros reactores de biopelícula es que combina muchas de las ventajas de los métodos de lodos activados y de biopelícula, evitando al mismo tiempo tantas desventajas como sea posible.

1) Al igual que otros reactores de biopelículas sumergidos, MBBR es capaz de formar biopelículas activas altamente especializadas que pueden adaptarse a las condiciones específicas dentro del reactor. La biopelícula activa altamente especializada da como resultado una alta eficiencia por unidad de volumen del reactor y aumenta la estabilidad del proceso, reduciendo así el tamaño del reactor.

2) La flexibilidad y el flujo del proceso de MBBR es muy similar al del lodo activado, lo que permite disponer múltiples reactores secuencialmente a lo largo de la dirección del flujo para cumplir múltiples objetivos de tratamiento (por ejemplo, eliminación de DBO, nitrificación, desnitrificación previa o posterior) sin la Necesidad de una bomba intermedia.

3) La mayor parte de la biomasa activa se retiene persistentemente en el reactor, por lo que, a diferencia del proceso de lodos activados, MBBR La concentración de sólidos en el efluente de MBBR es al menos tan alta como la concentración de sólidos en el reactor. El MBBR es un orden de magnitud menor que el tanque de sedimentación tradicional, por lo que, además del tanque de sedimentación tradicional, el MBBR puede utilizar una variedad de procesos diferentes de separación sólido-líquido.

4) MBBR es versátil y el reactor puede tener diferentes geometrías. Para proyectos de modernización, MBBR es muy adecuado para la modernización de estanques existentes.

2. Diseño del proceso MBBR

El diseño de MBBR se basa en el concepto de que varios MBBR forman una serie, cada uno con una función específica, y que estos MBBR trabajan juntos para realizar la tarea de tratamiento de aguas residuales. Esta comprensión es apropiada porque bajo las condiciones únicas proporcionadas (por ejemplo, donantes y aceptores de electrones disponibles), cada reactor es capaz de cultivar una biopelícula especializada capaz de usarse para lograr una tarea de tratamiento particular. Este enfoque modular puede verse como un diseño simple y directo que consiste en una secuencia de múltiples reactores completamente mezclados, cada uno con un propósito de tratamiento único. Por el contrario, el diseño de los sistemas de lodos activados es muy complejo: dado que siempre se producen reacciones competitivas, para lograr el objetivo de tratamiento deseado dentro del tiempo de residencia limitado por cada parte del tanque (zonas de aireación y zonas de no aireación), el El tiempo total de residencia de los biosólidos (SRT) debe mantenerse en un nivel adecuado para que las bacterias puedan mezclarse (en relación con las tasas de crecimiento bacteriano y las propiedades del agua cruda) y crecer juntas.

Es la simplicidad de MBBR lo que nos permite comprender bien la biopelícula en MBBR en la práctica a través de las observaciones de investigadores, ingenieros y operadores de plantas de tratamiento de aguas residuales. La mayor parte de este artículo presenta ejemplos de observaciones de MBBR, demostrando así aquellos que son componentes y factores críticos a considerar en el diseño y operación de MBBR.

2.1 Introducción del portador de biopelículas

La clave del éxito de cualquier reactor de biopelícula es mantener un alto porcentaje de volumen bioactivo dentro del reactor. Si se convierte la concentración de biomasa en soportes MBBR a concentración de sólidos suspendidos, los valores generalmente rondan entre 1000 y 5000 mg/l. En términos de volumen unitario, la tasa de eliminación de MBBR es mucho mayor que la de los sistemas de lodos activados. Esto se puede atribuir a lo siguiente.

1) La fuerza de corte aplicada al soporte por la energía de mezcla (por ejemplo, aireación) controla eficazmente el espesor de la biopelícula sobre el soporte, manteniendo así una alta actividad biológica total.

2) La capacidad de mantener un alto nivel de biomasa dedicada en condiciones específicas dentro de cada reactor, independientemente del HRT total del sistema.

3) La condición de flujo turbulento en el reactor mantiene la velocidad de difusión requerida.

Los reactores de lecho móvil se pueden utilizar para la eliminación de DBO, nitrificación y desnitrificación y, por tanto, se pueden combinar en diferentes procesos. La tabla 1-1 resume los diversos procesos de MBBR. La determinación del proceso más eficiente está relacionada con los siguientes factores.

1) Condiciones locales, incluida la disposición y la sección hidráulica (elevación) de la planta de tratamiento de aguas residuales.

2) Procesos de tratamiento existentes y posibilidad de modificación de instalaciones y estanques existentes.

3) Objetivos de calidad del agua.

Tabla 1-1 Resumen del proceso MBBR

| Finalidad del tratamiento | Proceso |

|

MBBR individual MBBR de alta carga colocado antes del proceso de lodos activados |

|

| Nitrificación |

MBBR individual MBBR establecido después del tratamiento secundario IFAS |

| desnitrificación desnitrificación |

MBBR solo y post desnitrificación, MBBR solo y post desnitrificación, MBBR solo y pre y post desnitrificación, Post-MBBR para la desnitrificación de efluentes de nitrificación. |

For moving bed reactors, the effective net biofilm area is the key design parameter, and the load and reaction rate can be expressed as a function of the carrier surface area, so the carrier surface area becomes a common and convenient parameter to express the performance of MBBR. the load of MBBR is often expressed as the carrier surface area removal rate (SAAR) or the carrier surface area loading (SALR). When the concentration of the host substrate is low (e.g., S>>K), the substrate removal rate of MBBR is zero-level response. When the main substrate concentration is low (e.g. S>>K), la velocidad de eliminación del sustrato de MBBR es una reacción de primer orden. En condiciones controladas, la tasa de eliminación del área de la superficie del portador (SAAR) se puede expresar como una función de la carga del área de la superficie del portador (SALR), como se muestra en la ecuación (1-1).

r =rmáximo-[L/(K+L)] (1-1)

r - tasa de eliminación (g/(m2 -d));

rmáximo- tasa máxima de eliminación (g/(m2 -d)).

L - tasa de carga (g/(m2 -d)).

K - constante de media saturación.

2.2Eliminación de sustancias carbonosas

La carga de superficie (SALR) del portador requerida para la eliminación de carbono depende de su propósito de tratamiento más importante y de los métodos de separación de agua y lodos.

La tabla 1-2 proporciona los rangos de carga de DBO comúnmente utilizados para diferentes propósitos de aplicación. Se deben utilizar valores de carga más bajos cuando la nitrificación se realiza aguas abajo. Sólo se deben utilizar cargas elevadas cuando solo se considere la eliminación de carbono. La experiencia muestra que para la eliminación de carbono, el oxígeno disuelto en la fase líquida principal de 2-3 mg/L es suficiente y un aumento adicional en la concentración de oxígeno disuelto no es significativo para mejorar la tasa de eliminación del área de la superficie del portador (SARR).

Tabla 1-2 Valores típicos de carga de DBO

| Propósito de la aplicación |

DBO por unidad de superficie portadora (SALR) (g/m2.d) |

| Carga alta (75%-80% de eliminación de DBO) | 20 |

| Carga alta (80%-90% de eliminación de DBO) | 5-15 |

| Carga Baja (Antes de la nitrificación) | 5 |

2.3 Diseño de MBBR de carga alta

Para cumplir con los estándares básicos de tratamiento secundario pero necesita un sistema compacto de carga alta, considere usar un reactor de lecho móvil.

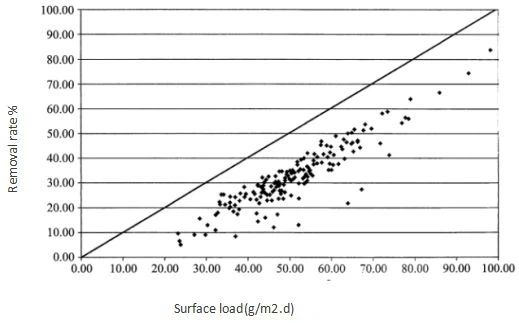

Cuando MBBR funciona con carga alta, su valor de carga de área de superficie portadora (SALR) es alto. Cuando MBBR se opera con carga alta, el valor de carga del área de superficie del portador (SALR) es alto y el objetivo principal es eliminar la DBO disuelta y fácilmente degradable del agua afluente. Con cargas elevadas, la biopelícula desprendida pierde su propiedad de sedimentación, por lo que a menudo se utiliza la coagulación química, la flotación por aire o el proceso de contacto de sólidos para eliminar los sólidos suspendidos del efluente de MBBR de carga alta. Sin embargo, en general, este proceso es un proceso simple que puede cumplir con los estándares básicos para el tratamiento secundario con una TRH corta. Los resultados del estudio MBBR de alta carga se presentan en la Figura 1-3. La Figura 1-3(a) muestra que el MBBR es muy efectivo para eliminar DQO y es esencialmente lineal en una amplia gama de cargas. La Figura 1- 3 (b) ilustra que la sedimentación del efluente de MBBR es muy pobre, incluso con tasas de desbordamiento superficial muy bajas, lo que sugiere que de hecho se necesita una estrategia mejorada de captura de sólidos. El proceso de contacto MBBR/sólidos se utilizó en la planta de tratamiento de aguas residuales de Mao Point en Nueva Zelanda. La Figura 1-4 muestra la relación entre la eliminación de DBO disuelta y la carga total de DBO del afluente en esta planta. La Figura 1-4 ilustra que los valores típicos de eliminación de DBO para MBBR de alta carga son del 70% al 75%. La biofloculación y el tratamiento posterior con el proceso de contacto con sólidos permiten que el proceso cumpla con los estándares básicos para el tratamiento secundario.

● Figura 1-3

(a) Tasa de eliminación de DQO con carga alta.

(b) Mala sedimentación de la biopelícula desprendida bajo carga elevada

● Figura 1-4 Relación entre la tasa de eliminación de DBO disuelta y la carga total de DBO en MBBR de carga alta

2.4 Diseño de carga convencional MBBR

Cuando se considera el proceso de tratamiento secundario convencional, se puede seleccionar un reactor de lecho móvil. En este caso, 2 MBBR secuenciales en la fila pueden cumplir con los requisitos de tratamiento (nivel de tratamiento secundario).

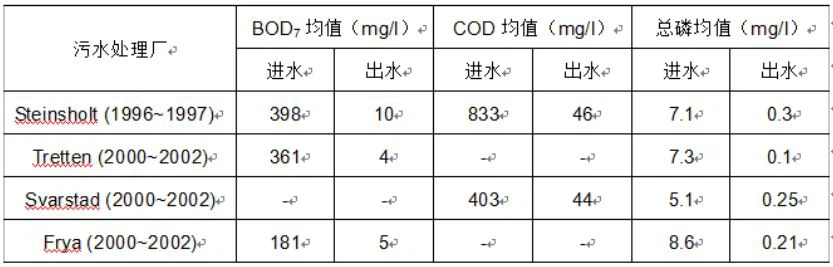

La tabla 1- 4 resume la eliminación de DBO7 en las cuatro EDAR. Las cuatro EDAR utilizaron MBBR cargado convencionalmente con una carga orgánica de MBBR de 7-10 gBOD7 /( m2 -d) (a 10 grados); Antes de MBBR, se aplicaban productos químicos para la floculación y la eliminación de fósforo, y también se implementaba una separación mejorada de la materia suspendida.

2.5 Diseño de MBBR de carga baja

Cuando el MBBR se coloca antes del reactor de nitrificación, la opción de diseño más económica es considerar el uso del MBBR para la eliminación orgánica. Esto permite que el reactor de lecho móvil de nitrificación aguas abajo del MBBR alcance una alta tasa de nitrificación. Si la carga de DBO del MBBR de nitrificación no se reduce lo suficiente, la tasa de nitrificación se reducirá significativamente, dejando así el reactor en un estado ineficiente.

La figura {{0}} (a) muestra el efecto del aumento de la carga de DBO en la tasa de nitrificación del portador. Este es un ejemplo de una carga alta de DBO que conduce a una carga excesiva de nitrificación en la sección posterior cuando se elimina la materia orgánica en la sección frontal. En este ejemplo, la tasa de nitrificación fue 0.8 g/(m2 -d). Cuando la carga de DBO era de 2 g/(m2 -d) y el oxígeno disuelto en el líquido principal era de 6 mg/L. Sin embargo, cuando la carga de DBO aumentó a 3 g/(m2 -d), la tasa de nitrificación fue de 0,8 g/(m2 -d). Sin embargo, cuando la carga de DBO se incrementó a 3 g/(m2 -d), la tasa de nitrificación disminuyó aproximadamente un 50 %. Para contrarrestar esto, el operador puede aumentar la concentración de oxígeno disuelto en la fase líquida principal o aumentar la proporción de llenado para reducir la tasa de carga superficial. Sin embargo, es importante señalar que este enfoque no debe utilizarse en el diseño debido a la falta de economía y eficacia. Además, al diseñar un MBBR para la eliminación de DBO, se debe adoptar un enfoque conservador, eligiendo una tasa de carga baja para el dimensionamiento a fin de obtener la máxima eficiencia en el MBBR de nitrificación aguas abajo.

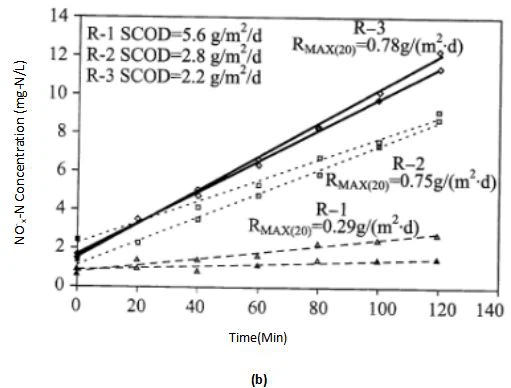

La Figura 1-6(b) muestra las tasas de nitrificación de los tres MBBR aeróbicos de la secuencia. En la Figura 6 (b), el portador dentro de cada MBBR se eliminó para una pequeña prueba de la tasa de nitrificación. Las subpruebas tuvieron una duración de 6 semanas y se realizaron dos veces. En cada subprueba, las condiciones de los tres reactores de la subprueba fueron casi idénticas (por ejemplo, oxígeno disuelto, temperatura, pH y concentración inicial de nitrógeno amoniacal). Los resultados de las pruebas mostraron que el primer reactor tenía la carga de DQO disuelta más alta (5,6 g/(m2 -d)) y casi ningún efecto de nitrificación, pero tuvo mucho éxito en eliminar la carga de DQO. Esto se demuestra con los siguientes dos aspectos.

(1) La tasa de nitrificación del reactor de segunda etapa es alta y cercana a la de la tercera etapa.

(2) Las cargas de DQO disuelta de la segunda y tercera etapa no fueron significativamente diferentes.

Para el diseño de reactores de baja carga, es importante elegir la carga del área de superficie del portador (SALR) de manera conservadora. Es posible La siguiente ecuación se utilizó para corregir la carga del área superficial del transportador (SALR) de acuerdo con la temperatura del efluente:

LT=L101.06(T-10)

LT - la carga a temperatura T.

L10 -10 grados con una carga de 4,5 g/(m2 -d).

● Figura 1-6

(a) Efecto de la carga de DBO y oxígeno disuelto sobre la tasa de nitrificación a 15 grados.

(b) Diferencias en las tasas de nitrificación de diferentes MBBR en la serie MBBR

2.6 Nitrificación de la tecnología MBBR

Hay algunos factores que tienen un impacto significativo en el rendimiento de un MBBR nitro y deben considerarse al diseñar un MBBR nitro. Los factores más pesados son.

(1) Carga orgánica.

(2) Concentración de oxígeno disuelto.

(3) Concentración de amoníaco.

(4) Concentración de efluentes.

(5) pH o alcalinidad.

La Figura 1- 6 ilustra que para obtener tasas de nitrificación satisfactorias en una MBBR nitrificante que se encuentra aguas abajo, es importante eliminar la materia orgánica del efluente en la MBBR aguas arriba; de lo contrario, la biopelícula heteróxica competirá con ella por espacio y oxígeno, reduciendo así (extinguiendo) la actividad de nitrificación de la biopelícula. La tasa de nitrificación aumenta al disminuir la carga orgánica hasta que el oxígeno disuelto se convierte en el factor limitante. Sólo en concentraciones muy bajas de amoníaco (<2 mgN/l) does the available substrate (ammonia) become the limiting factor. It is thus the concentration of ammonia that is an issue when complete nitrification is required. In this case, 2 sequential reactors can be considered, with the first stage being limited by oxygen and the second by ammonia. As with all biological treatment processes, temperature has a significant effect on nitrification rates, but this can be mitigated by increasing the dissolved oxygen within the MBBR. As alkalinity decreases to very low levels, nitrification rates within the biofilm begin to be limited. Each of the important factors that affect nitrification are discussed below.

Con concentraciones suficientes de alcalinidad y amoníaco (al menos inicialmente), las tasas de nitrificación disminuirán con la carga orgánica.

aumenta hasta que el oxígeno disuelto se convierte en el factor limitante. Dentro de una biopelícula nitrificante bien desarrollada, la concentración de oxígeno disuelto limitará la tasa de nitrificación en el portador solo si la proporción de O2 a NH4+-N es inferior a 2.0. A diferencia de los sistemas de lodos activados, en condiciones de oxígeno limitado, la velocidad de reacción en los reactores de lecho móvil exhibe una relación lineal o aproximadamente lineal con la concentración de oxígeno disuelto en el cuerpo de la fase líquida. Esto puede deberse al hecho de que el paso de oxígeno a través de la membrana líquida estacionaria hacia la biopelícula puede ser un paso crítico para limitar la transferencia de oxígeno. El aumento de la concentración de oxígeno disuelto en la fase líquida principal aumenta el gradiente de concentración de oxígeno disuelto dentro de la biopelícula. A velocidades de aireación más altas, el aumento de la energía de mezcla también contribuye a la transferencia de oxígeno desde la fase líquida principal a la biopelícula. Como se puede ver en la Figura 1- 6(a), si la carga orgánica se mantiene constante (por ejemplo, espesor y composición constantes de la biopelícula), se puede esperar una relación lineal entre la tasa de nitrificación y la concentración de oxígeno disuelto. La Figura 1-7 explica que aumentar el oxígeno disuelto en la fase líquida principal contribuye a la tasa de nitrificación hasta que la concentración de amoníaco en la fase líquida principal se reduce a un nivel muy bajo.

● Figura 1-7 Efecto del oxígeno disuelto a baja concentración de amoníaco

Para una biopelícula nitrificante "pura" bien desarrollada, la concentración de amoníaco en la fase líquida principal no afecta la velocidad de reacción hasta que O2:NH4+- N alcanza de 2 a 5. Algunos ejemplos de O2:NH{{6} } N se dan en la Tabla 1-5.

Tabla 1-5 Algunos ejemplos de O:NHa+- N

| Referencias | O2:NUEVA HAMPSHIRE4+- N |

| Dobladillo (1994) |

<2 (limitación de oxígeno) 2.7(O crítico2 concentración=9-20mg/L) 3.2(O crítico2 concentración=6mg/L) >5 (restricción de amoníaco) |

| Bonomo (2000) |

>3-4 (restricción de amoníaco) <1-2 (Limitación de oxígeno) |

El diseño de MBBR a menudo comienza con un valor umbral de 3,2. El valor umbral es ajustable. Usando la ecuación (1-3), la concentración de amoníaco en este valor umbral se puede usar para estimar la tasa de nitrificación apropiada y usarse como base para el diseño.

rNH3-N= k × (SNH3-N) (n) (1-3)

rNH3-N-tasa de nitrificación (g rNH3-N /(m2 -d)

k - constante de velocidad de reacción (dependiente de la ubicación y la temperatura).

SNH3-N: concentración de sustrato que limita la velocidad de reacción.

n - número de etapas de reacción (dependientes de la ubicación y la temperatura).

La constante de velocidad de reacción (k) con el espesor de la biopelícula y la difusión del sustrato limitante a una concentración dada de oxígeno disuelto. El coeficiente está relacionado con el número de niveles de reacción (n) está relacionado con la película líquida adyacente a la biopelícula. Cuando el flujo turbulento es fuerte y la capa de película líquida estacionaria es delgada, el nivel de reacción tiende a {{0}}.5; cuando el flujo turbulento es lento y la película de líquido estacionario es espesa, el nivel de reacción tiende a 1,0. En este punto, la difusión se convierte en el factor limitante de la velocidad.

La concentración de amoníaco en el valor crítico (SNH3-N) se puede estimar a partir de la relación crítica y la concentración de oxígeno disuelto de diseño en la fase líquida principal, como se muestra a continuación. Aumentar la concentración de oxígeno disuelto en la fase líquida principal puede ayudar a reducir la proporción crítica, pero con poco éxito. Considere también el caso en el que las bacterias heterótrofas compiten por el espacio bajo ciertas cargas del reactor y condiciones de mezcla, reduciendo así el paso de oxígeno a través de la capa heterótrofa de la biopelícula.

(SNH3-N)=1.72mg-N/L=(6mgO2/L - 0.5O2/L)/3.2

Tomando SNH{{0}}N como 1,72, suponiendo una velocidad de reacción constante k=0.5 y una etapa de reacción de 0,7, la ecuación (1- 3) se puede calcular de la siguiente manera.

rNH3-N=0.73g/(m2 -d)=0.5×1,720,7

Al considerar el efecto de la temperatura sobre un MBBR nitrificante, son importantes varios factores. Se debe considerar que la temperatura del efluente dentro de la MBBR puede afectar intrínsecamente el proceso cinético de nitrificación biológica; la tasa de difusión del sustrato dentro y fuera de la biomasa; y la viscosidad del líquido, que a su vez puede tener un efecto dominó sobre la energía de corte en el espesor de la biopelícula. El efecto de la temperatura sobre las velocidades de reacción macroscópica descritas anteriormente se puede expresar mediante la siguiente relación.

kT2= kT1-θ(T2-T1) (1-4)

kT1 - la constante de velocidad de reacción a una temperatura de T1.

kT2 - la constante de velocidad de reacción a una temperatura de T2.

θ - coeficiente de temperatura.

Aunque la dependencia de la cinética de nitrificación con la temperatura a la temperatura de diseño invernal reduce la tasa de nitrificación del MBBR, a bajas temperaturas se puede observar un aumento en la concentración de biopelícula en el soporte y, además, se puede aumentar la concentración de oxígeno disuelto en el reactor, lo que mitiga el efecto negativo de la temperatura sobre la tasa de nitrificación. A temperaturas más bajas del efluente, se observó una mayor biomasa (g/m2). Además, la concentración de oxígeno disuelto en la fase líquida principal se puede aumentar sin aumentar la tasa de aireación porque el oxígeno en ésta se debe a la mayor solubilidad de los líquidos a baja temperatura. Esto lleva al resultado final de que, si bien la actividad de la biopelícula es mayor que la actividad de la biopelícula (g NH3-N/(m2 -d) ÷ g SS/m2) disminuye, la actividad de nitrificación por unidad La superficie de soporte aún se puede mantener en un nivel alto. La variación estacional de la biomasa con la temperatura del efluente para una MBBR de nitrificación terciaria se muestra en la Figura 1- 8(a). Cuando la temperatura del efluente aumentó de 〈15 grados a〉15 grados entre mayo y junio, la concentración de biomasa cayó abruptamente. La Figura 1- 8 (b) divide los datos en dos zonas según la temperatura del efluente (〈15 grados y 〉15 grados). Aunque la actividad específica de la biopelícula disminuye en la región de 〈15 grados, el rendimiento macroscópico del reactor sigue siendo alto debido a la mayor concentración de biomasa total y la mayor concentración de oxígeno disuelto (causada por la mayor solubilidad del gas a bajas temperaturas). Este fenómeno observado sugiere que la velocidad de reacción superficial macroscópica en el soporte se puede mantener a un nivel alto en condiciones de baja temperatura, a pesar de la tasa de crecimiento reducida de las bacterias nitrificantes, debido a la adaptación de la biopelícula.

● Figura 1-8 (a) Variación estacional de la concentración de biomasa y la temperatura en MBBR con nitrificación terciaria.

(b) Relación entre la actividad de nitrificación y la concentración de oxígeno disuelto en diferentes condiciones de temperatura

2.7 Desnitrificación del tanque MBBR

Los reactores de lecho móvil se han utilizado con éxito en procesos de desnitrificación previa, posterior y combinada. A diferencia de otros procesos biológicos similares al proceso de desnitrificación de materiales, los factores que deben considerarse en el diseño son.

1) Una fuente de carbono adecuada y una proporción adecuada de carbono a nitrógeno en el reactor.

2) El grado deseado de desnitrificación.

3) Temperatura del efluente.

4) Oxígeno disuelto en el agua de retorno o aguas arriba.

2.7.1 Reactor de biopelícula de lecho móvil con predesnitrificación

Cuando se requiere eliminación de DBO, nitrificación y eliminación moderada de nitrógeno, el MBBR con desnitrificación frontal es muy adecuado. Para utilizar completamente el volumen del reactor anóxico, el agua de alimentación debe tener una proporción adecuada de DQO fácilmente biodegradable y nitrógeno amoniacal (C /NORTE). Dado que la etapa de nitrificación de MBBR requiere oxígeno disuelto elevado, el oxígeno disuelto en el reflujo tiene un impacto significativo en el rendimiento de MBBR. Esto da como resultado un límite superior de la relación de reflujo más económica (Q reflujo/Q afluente) en la producción. Por encima de este valor, la eficiencia general de la desnitrificación disminuye cuando el flujo de retorno aumenta aún más. Si la naturaleza del efluente es adecuada para la desnitrificación inicial, la tasa de eliminación de nitrógeno generalmente está entre 50 % y 70 % con una relación de retorno de (1:1) a (3:1). En la práctica de producción, las tasas de desnitrificación pueden verse afectadas por factores tales como: ubicación, diferencias estacionales en las propiedades del efluente (por ejemplo, C/N), concentración de oxígeno disuelto introducido en el reactor y temperatura del efluente.

2.7.2 Reactor de biopelícula de lecho móvil con posdesnitrificación

When the degradable carbon in the wastewater is naturally insufficient, or has been consumed by upstream processes, or when the wastewater treatment plant occupies an area subject to when the need for concise and high-speed denitrification is limited, MBBR with posterior denitrification can be considered. because the denitrification performance is not affected by internal circulation or carbon source, the posterior denitrification process can achieve high denitrification rates (>80%) con una TRH corta.

Si los requisitos de DBO y nitratos del efluente son más estrictos, podría ser necesaria una posdesnitrificación después de la pequeña aireación MBBR. La experiencia operativa muestra que si hay un proceso de sedimentación aguas arriba, puede haber concentraciones de fósforo en la posdesnitrificación que no sean suficientes para la síntesis celular, y el rendimiento de la desnitrificación puede verse inhibido en ese punto.

Cuando el carbono se llena en exceso, la tasa máxima de eliminación del área de superficie del portador de nitrato (SARR) de la fuente de carbono aplicada puede ser superior a 2 g/(m2 -d). Las tasas de eliminación de la superficie de nitrato para diferentes fuentes de carbono y diferentes temperaturas se dan en las Figuras 2-9.

● Figura 1-9 Tasa de eliminación del área superficial de portadores con diferentes fuentes de carbono en función de la temperatura

2.7.3 Reactor de biopelícula de lecho móvil combinado pre/post desnitrificación

Se pueden combinar reactores de lecho móvil con desnitrificación frontal y posterior, aprovechando así la economía de la desnitrificación frontal. El diseño del reactor de desnitrificación frontal se puede considerar como un tanque de aireación en invierno. El diseño puede considerar el uso del reactor de desnitrificación frontal como tanque de aireación en invierno. Esto es porque.

1) Aumentar el volumen del tanque de reacción de aireación ayuda a mejorar la nitrificación.

2) Las temperaturas más bajas del agua pueden provocar un aumento de las concentraciones de oxígeno disuelto y una reducción de la DQO disuelta, lo que puede afectar la eficacia de la desnitrificación inicial.

3) En invierno, el reactor de posdesnitrificación puede realizar todas las tareas de desnitrificación.

2.7.4 Agitación de la desnitrificación

En la desnitrificación MBBR se ha utilizado un mezclador mecánico sumergible montado en carril para hacer circular y mezclar el líquido en el reactor.

cuerpo y portador. Los siguientes aspectos deben considerarse específicamente al diseñar el agitador: (1) la ubicación y dirección del agitador; (3)Tipo de agitador; (3) energía de agitación.

La densidad relativa del portador de biopelícula es de aproximadamente 0.96, por lo que flotará en agua sin aplicar energía, lo cual es diferente del proceso de lodos activados. Cuando no se aplica energía en el proceso de lodos activados, los sólidos (lodos) se sedimentan.

Como resultado, en MBBR, el agitador debe colocarse cerca de la superficie del agua pero no demasiado cerca de la superficie del agua, de lo contrario creará un vórtice en la superficie de rehidratación y, por lo tanto, introducirá aire en el reactor. Como se muestra en la Figura 1-10, el agitador debe inclinarse ligeramente hacia abajo para que el transportador pueda introducirse más profundamente en el reactor. Generalmente, un MBBR no aireado requiere de 25 a 35 w/m3 de energía para agitar todo el portador. Se debe considerar especialmente la agitación del MBBR desnitrificante. No todos los agitadores son adecuados para su uso en MBBR durante mucho tiempo. El fabricante de agitadores (ABS), utilizando varias unidades MBBR, ha desarrollado el agitador ABS123K específicamente adecuado para reactores de lecho móvil. Este agitador está hecho de acero inoxidable con un agitador curvado hacia atrás, que es capaz de resistir la abrasión del agitador por parte del soporte. Para evitar daños al soporte y desgaste del agitador, el agitador ABS123K tiene barras redondas de 12 mm soldadas a lo largo de las alas de la hélice. Cuando se utiliza en un reactor de lecho móvil, la velocidad del agitador ABS123K es bastante baja (90 rpm a 50 Hz y 105 rpm a 60 Hz). La energía de mezcla requerida para agitar el MBBR desnitrificante está relacionada con la proporción de llenado del portador y el crecimiento esperado de la biopelícula. La experiencia práctica muestra que la agitación es más eficiente con proporciones de llenado de portador bajas (p. ej.<55%). At higher fill ratios, it is difficult for the agitator to circulate the carriers and therefore high carrier fill ratios should be avoided. Low filling ratios and correspondingly high carrier surface loadings increase the biofilm concentration and thus sink the carrier, making it easier for the stirrer to stir the carrier and circulate it in the reactor. From this point of view, it is important to choose the appropriate denitrification reactor size, as a proper reactor size allows for a filling ratio and mechanical stirring to be compatible.

● Figura 10

(a) Agitador ABS123K orientado hacia la superficie del agua e inclinado 30 grados hacia abajo para empujar el portador más profundamente dentro del reactor;

(b) MBBR de desnitrificación en funcionamiento en una planta de tratamiento de aguas residuales

2.8 Preprocesamiento

Al igual que con otras tecnologías de biopelículas sumergidas, el agua de alimentación de MBBR requiere un tratamiento previo adecuado. Para lograr una buena rejilla y sedimentación es necesario evitar la acumulación a largo plazo de materiales inertes desagradables como escombros, plásticos y arena en el MBBR. Dado que el MBBR está parcialmente lleno de vehículos, estos materiales inertes son difíciles de eliminar una vez que ingresan al MBBR. Cuando hay disponible un tratamiento primario, los fabricantes de MBBR generalmente recomiendan que el espacio de la rejilla no sea mayor de 6 mm y, si no hay un tratamiento primario disponible, se debe instalar una rejilla fina de 3 mm o menos. Además, si se agrega MBBR al proceso existente, no hay necesidad de agregar más rejillas si el nivel de tratamiento existente ya es alto.

2.9 Separación sólido-líquido de MBBR

En comparación con el proceso de lodos activados, el proceso de lecho móvil es muy flexible desde el punto de vista de la posterior separación sólido-líquido. El efecto del tratamiento biológico del proceso de lecho móvil es independiente del paso de separación sólido-líquido, por lo que sus unidades de separación sólido-líquido pueden variarse. Además, la concentración de sólidos del efluente de MBBR es al menos un orden de magnitud menor que la del proceso de lodos activados. Por lo tanto, se han aplicado con éxito a MBBR una variedad de tecnologías de separación sólido-líquido, que pueden combinarse con tecnologías de separación sólido-líquido simples y eficientes, como la flotación por aire o tanques de sedimentación de alta densidad donde la tierra es un bien escaso. Al modernizar las plantas de tratamiento de aguas residuales existentes, los tanques de sedimentación existentes se pueden utilizar para la separación de sólidos en MBBR.

2.10 Consideraciones al diseñar MBBR

Lo siguiente es muy importante para el diseño de MBBR.

2.10.1 Caudal de desplazamiento MBBR (caudal horizontal)

The peak flow rate (flow divided by reactor cross-sectional area) at peak flow through the MBBR must be considered in the design with a small flow rate (e.g. 20m/h), the carriers can be evenly distributed in the reactor. Too high travel flow rate (e.g. >35 m/h), los transportadores se acumularán en la red interceptora y generarán grandes pérdidas de carga. A veces, las condiciones hidráulicas en el caudal máximo determinarán la geometría y el número de series de MBBR. Consultar con el fabricante y determinar el caudal de desplazamiento adecuado es importante para el diseño de MBBR. La relación de aspecto del reactor también es un factor. En general, una relación de aspecto pequeña (por ejemplo, 1:1 o menos) ayuda a reducir la deriva de los portadores hacia la rejilla interceptora en caudales máximos y permite una distribución más uniforme de los portadores dentro del reactor.

2.10.2 Problemas con la espuma del tanque MBBR

Los problemas de espuma no son comunes en MBBR, pero es probable que ocurran durante un arranque u operación deficiente. Debido a que dos paredes divisorias en el medio de la piscina continua son más altas que la superficie del agua, la espuma se limitará al MBBR. Si es necesario controlar la espuma, se recomienda el uso de agentes antiespumantes. El uso de antiespumantes cubrirá el soporte e impedirá la difusión del sustrato a la biopelícula, lo que puede afectar el desempeño del MBBR. No se deben utilizar antiespumantes de siliciuro ya que no son compatibles con los soportes de plástico.

2.10.3 Espacio libre para la plataforma portadora y almacenamiento temporal

Para reactores de lecho móvil bien diseñados y construidos, aunque las fallas son raras, es prudente resolver el problema de cómo sacar el portador del reactor y almacenarlo cuando el reactor se apaga debido a mantenimiento, etc. . Todos los líquidos del reactor, incluidos los portadores, se pueden drenar mediante una bomba de vórtice de rueda cóncava de 10 cm. Si la relación de llenado diseñada es adecuada, el portador en un reactor se puede trasladar temporalmente a otro reactor. Sin embargo, la desventaja de este método es que es difícil restaurar ambos reactores a sus proporciones de llenado originales al mover los soportes hacia atrás. Una vez que los portadores se bombean nuevamente al reactor, la única forma razonable de medir con precisión la proporción de llenado del portador es vaciar el reactor y medir la altura del portador en ambos reactores. Idealmente, habría otra piscina u otra unidad no utilizada que podría usarse como contenedor de almacenamiento temporal para los transportadores, de modo que se pudiera garantizar fácilmente la proporción original de llenado del reactor.